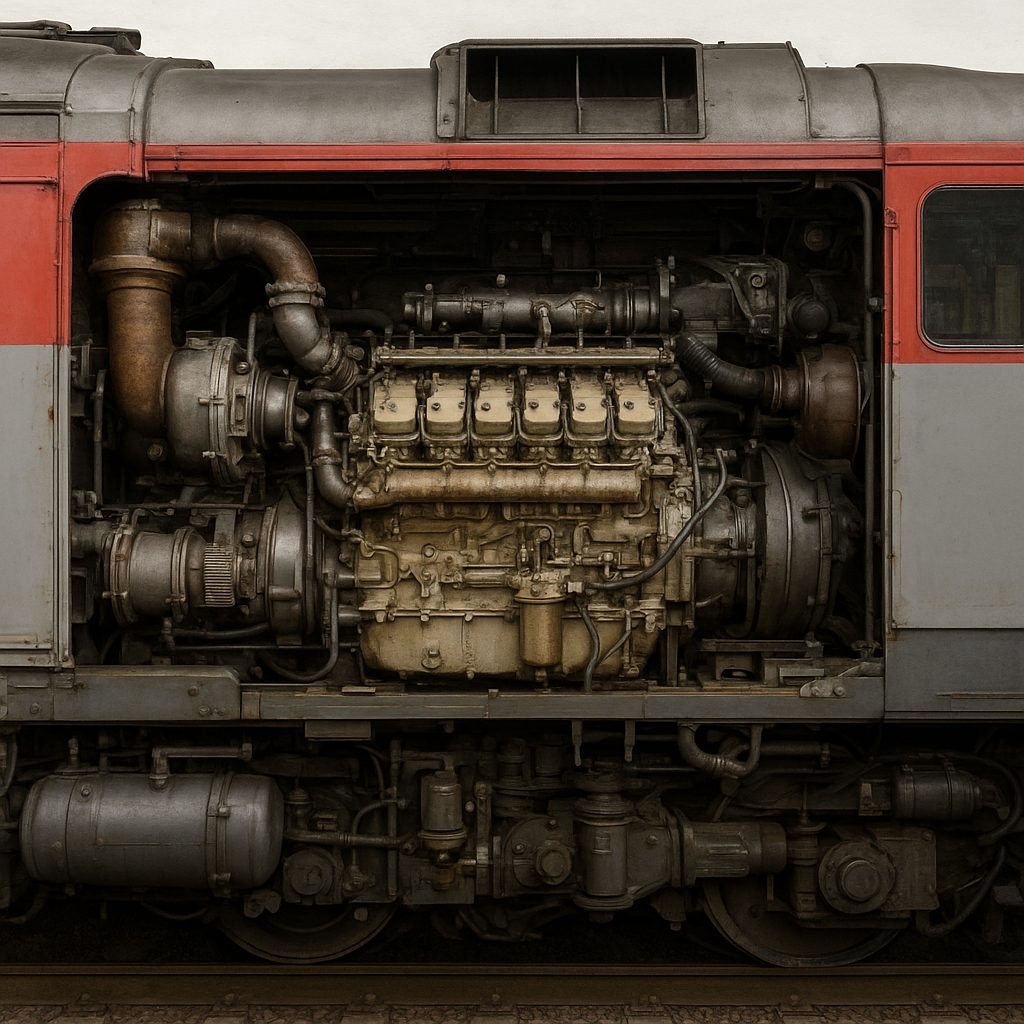

Lokomotywa spalinowa to złożone urządzenie transportowe, wykorzystujące energię chemiczną paliwa do generowania mocy mechanicznej. Jej kluczowym sercem jest silnik wysokoprężny, który dzięki precyzyjnej budowie oraz zaawansowanym układom pomocniczym dostarcza wystarczająco wysoką moc i moment obrotowy niezbędny do ciągnięcia ciężkich składów kolejowych.

Zasada działania silnika wysokoprężnego

Podstawowy cykl pracy silnika spalinowego składa się z czterech etapów: ssania, sprężania, pracy i wydechu. W pierwszej fazie powietrze jest zasysane do cylindra, gdzie następuje jego sprężenie. Kolejnym krokiem jest wtrysk paliwa diesel bezpośrednio do komory spalania, co powoduje samozapłon pod wpływem wysokiego ciśnienia i temperatury. Powstałe gazy spalinowe rozprężają się, napędzając tłoki, które przekazują ruch obrotowy na wał korbowy. Na zakończenie cyklu spaliny są usuwane przez układ wydechowy.

- Ssanie – otwarcie zaworu ssącego i zasysanie powietrza.

- Sprężanie – tłok podnosi ciśnienie powietrza w cylindrze do nawet 40 barów.

- Praca – wtrysk paliwa, spalanie, przesunięcie tłoka.

- Wydech – usunięcie spalin przez zawór wydechowy.

Dzięki zastosowaniu turboładowania możliwe jest zwiększenie ilości powietrza trafiającego do cylindrów, co przekłada się na wyższą moc i lepszą efektywność spalania. Nowoczesne turbosprężarki są również wyposażone w chłodnice powietrza doładowującego, by obniżyć temperaturę zasysanego powietrza.

Elementy kluczowe i ich funkcje

Każdy element w układzie spalinowym lokomotywy pełni określoną funkcję, a współpraca tych części decyduje o niezawodności i trwałości całej jednostki napędowej.

Korpus silnika i cylindry

- Blok cylindrów wykonany z trwałych stopów żelaza lub aluminium.

- Gładkość ścian cylindra zapewnia długą żywotność tłoków.

Układ paliwowy

- Filtr paliwa chroni wtryskiwacze przed zanieczyszczeniami.

- Pompa wysokiego ciśnienia dostarcza paliwo pod ciśnieniem rzędu 2000–2500 barów.

Układ chłodzenia i smarowania

- Układ chłodzenia cieczą zapobiega przegrzewaniu cylindrów.

- Układ smarowania rozprowadza olej, zmniejszając tarcie i zużycie elementów ruchomych.

Odpowiednie ustawienie parametrów układów pomocniczych, takich jak regulacja dawkowania paliwa czy monitorowanie temperatury, przekłada się na optymalną pracę silnika i minimalizację emisji spalin.

Układ napędowy i przekładnie

Przekazywanie mocy z wału korbowego do kół napędowych odbywa się za pomocą zespołu przekładni. W lokomotywach spalinowych stosuje się różne rozwiązania:

- Mechaniczna przekładnia z wałami i zębatkami.

- Hydromechaniczna przekładnia z hydrodynamicznym konwerterem momentu.

- Hydrostatyczna przekładnia – wykorzystuje pompę i silnik hydrauliczny.

- Elektro-mechaniczna – silnik napędza generator, który zasila silniki trakcyjne.

Najbardziej rozpowszechnionym rozwiązaniem jest przekładnia hydrokinetyczna, która łączy prostotę obsługi z płynną zmianą biegów i zdolnością do pracy w szerokim zakresie prędkości. Generowany przez silnik moment obrotowy jest stabilizowany, co zapobiega poślizgom kół podczas ruszania z miejsca.

Układy pomocnicze i eksploatacja

Poza głównym układem napędowym lokomotywa spalinowa zawiera szereg systemów wspierających jej pracę i podnoszących bezpieczeństwo ruchu:

- Układ odpylania spalin – redukuje ilość pyłów i cząstek stałych.

- System ogrzewania kabiny maszynisty i ogrzewania składów pasażerskich.

- Elektroniczne sterowanie silnikiem – optymalizuje zużycie paliwa.

- Monitorowanie stanu technicznego – czujniki ciśnienia, temperatury i poziomu oleju.

Regularne przeglądy, w tym kontrola stanu elementów filtrów, wymiana oleju i diagnostyka komputerowa, są kluczowe dla zachowania niezawodności. Zastosowanie nowoczesnych materiałów i technologii obróbki, takich jak hartowanie powierzchniowe, zwiększa trwałość i wydłuża międzyprzeglądowe przebiegi. Przekładnia, wały i łożyska są smarowane wysokiej jakości olejami, co redukuje tarcie i emisję hałasu.